橡胶弹性元件有限元分析案例介绍

1 橡胶弹性元件结构仿真分析技术的总体概况

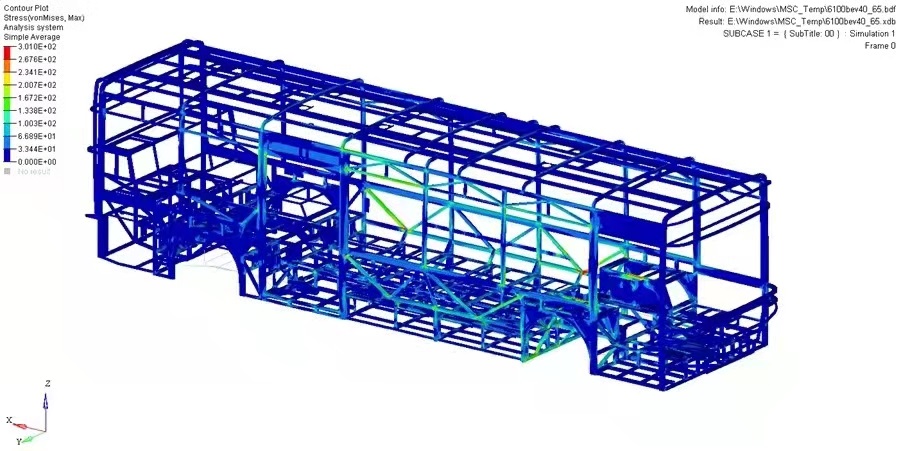

有限元仿真分析在项目开发中的作用至关重要,可以参与整个项目的开发流程。在产品的开发过程中,前期对产品进行性能仿真分析,缩短设计和分析周期;后期模拟各种试验方案,减小试验时间和费用。我们在弹性元件承担的开发项目中 ,有限元仿真分析的参与程度很高,经调查显示:开发的项目中全部应用有限元仿真分析完成的项目数量达到 25%,部分应用有限元仿真分析的项目数量达到 55%,完全没有应用有限元仿真分析的项目数量仅占 20%,日常的产品研发表明,有限元分析技术已经大幅度渗透在弹性元件研发部的产品研发中,已经成为产品研发密不可分的一个重要手段。

2 橡胶弹性元件所应用到的仿真分析软件状态

2.1 软件系统:Abaqus+HyperMesh+Fe-Safe for rubber (橡胶疲劳模拟唯一商业软件)

Abaqus 软件是一套功能强大的工程模拟有限元软件,用于求解应力问题。其解决问题的范围从相对简单的线性分析到复杂的高度非线性问题,基本功能包括分析静态应力/位移分析,非线性动态应力/位移分析,疲劳分析。HyperMesh 软件具有强大的有限元网格划分能力,特别是与 ABAQUS 一起处理高度大变形的模型,具有良好的优势。

Fe-Safe 是进行结构疲劳耐久性分析的专用软件,用于计算金属部件的疲劳寿命。在产品设计阶段使用,可在物理样机制造之前进行疲劳分析和优化设计,真实地预测产品的寿命,实现等寿命周期设计。目前用于预测橡胶疲劳寿命的一款疲劳软件Fe-Safe for rubber (橡胶疲劳模拟唯一商业软件)。

2.2 有限元技术所解决的具体问题

弹性元件的仿真分析工作全用到了上述的三款软件,从结构模型的网格划分到前处理,强度计算以及疲劳寿命预测,三款软件的使用率在日常有限元仿真分析中达到 90%及以上。

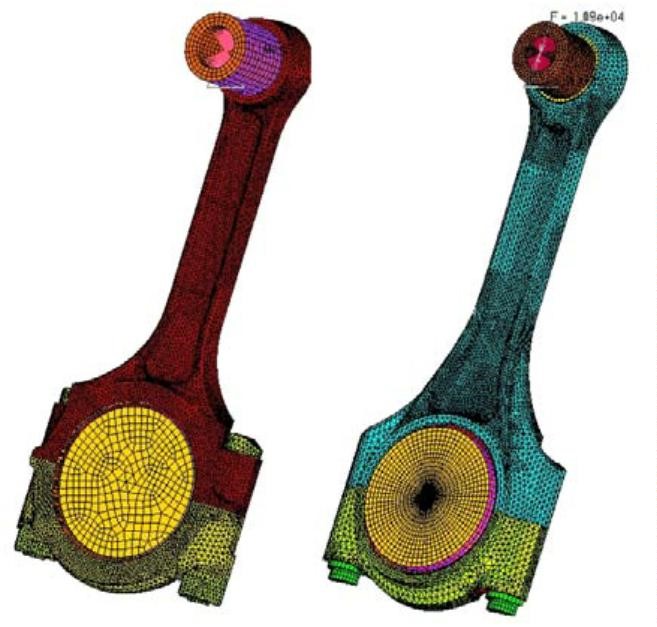

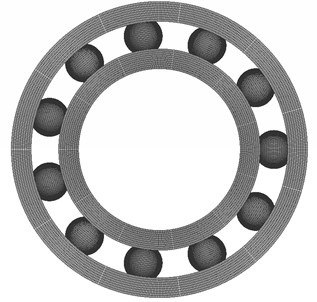

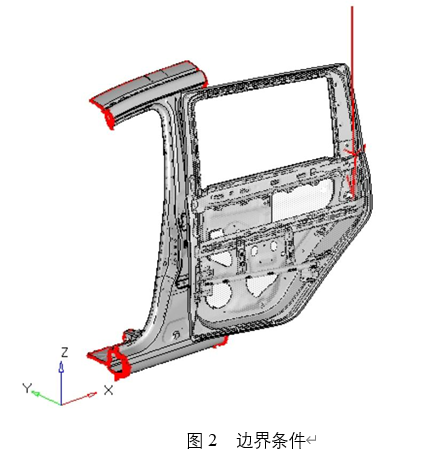

弹性元件系列产品,典型包括:球铰、锥形簧、止挡、橡胶堆等。首先应用 HyperMesh软件对其进行几何模型的清理、有限元网格划分与前处理;然后在 Abaqus 软件中进行强度分析,计算其刚度,对不同产品选择不同硬度的橡胶材料提供建议,查看疲劳载荷、极限载荷下危险部位的应力应变分布状况,并进行稳定性分析,避免产品出现失稳的情况;最后采用 Fe-Safe 软件进行金属部件的疲劳分析,用 enduring 软件进行橡胶部件的疲劳分析,共同预测产品的疲劳寿命。

3、仿真分析技术在典型橡胶元件产品开发中的应用

仿真分析方法已成为橡胶弹性元件产品开发人员的主要工具,除了常规的刚度计算和强度校核,仿真分析工作在产品结构优化、稳定性分析、疲劳预测等方面发挥着重要的积极指导作用。

3.1 仿真分析在重大产品轴箱节点套开发过程中的成功应用

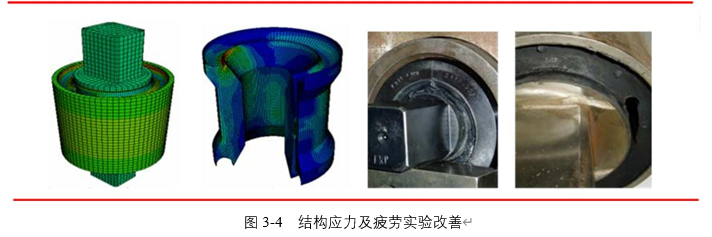

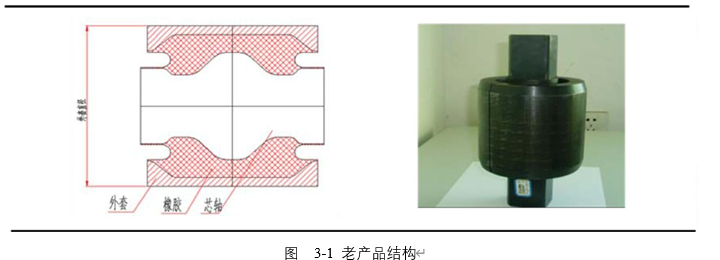

有限元分析技术成功应用于结构优化

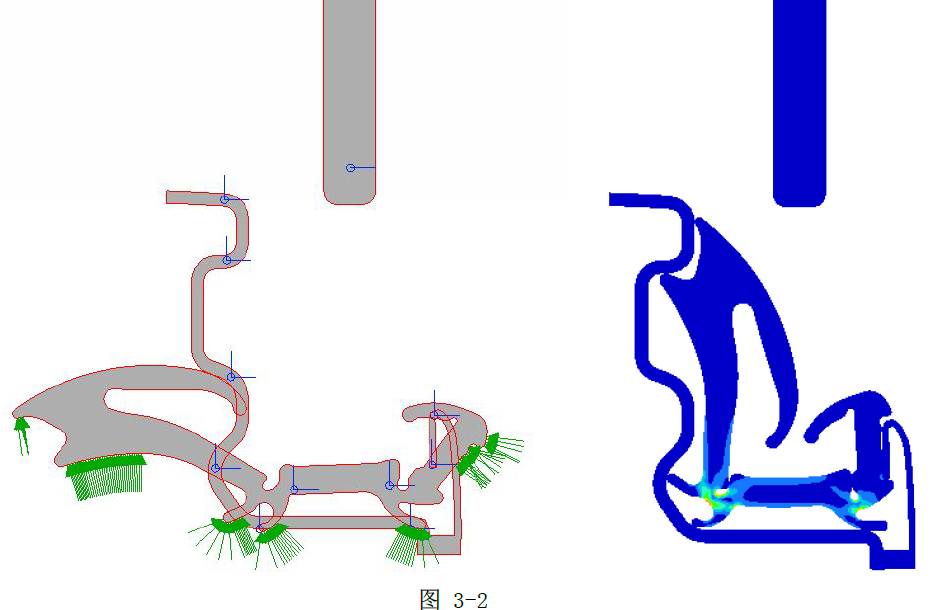

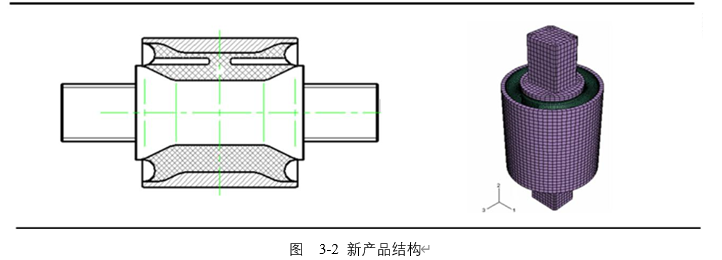

某型轴箱节点套每年有大量的更换量,产值大。有限元分析表明:橡胶轴向切面结构呈弓型,橡胶厚度过于不均,橡胶部位最大厚度与最小厚度相差一倍,这样的产品结构无论是承受轴向载荷、径向制动载荷,还是垂向车体载荷,都不利于产品的应力均布化,且极易造成应力集中,影响产品的使用寿命

为彻底解决产品质量问题,针对老产品结构设计的缺陷,项目组通过使用包括有限元分析技术在内的多种措施,设计出一款反圆弧形径向预压结构,采用径向挤压工艺,通过优化挤压量、橡胶厚度、偏角大小、开孔尺寸来改善其三向刚度性能,刚度匹配采用对称孔结构来实现,从而满足产品的使用性能和疲劳寿命。

有限元分析技术成功应用于应力改善

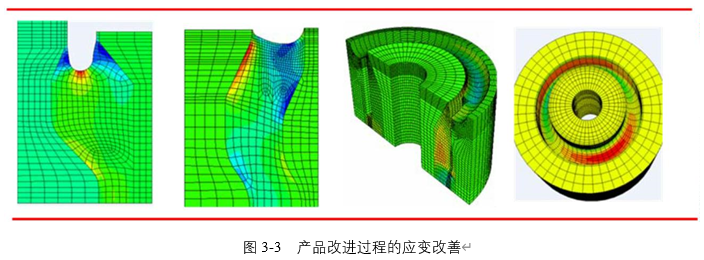

项目组在提出了新的设计方案后,首先运用有限元分析技术对其新、老结构进行了对比计算,老产品使用三瓣预压结构,而新产品使用整体预压工艺,对新、老产品结构的预压特性进行有限元模拟,有限元分析结果表明,整体预压比三瓣预压更好,其应力应变分布较老产品分布的要均匀。

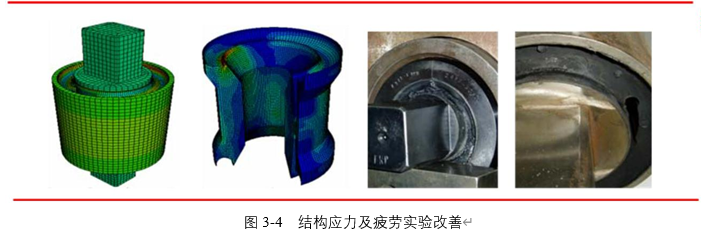

有限元分析结果表明,新结构与老结构相比,在垂向、纵向载荷的作用下,其应力应变分布较老产品分布的要均匀,最大应力应变值都比老产品小,这有利于提高产品的轴向使用寿命;轴箱节点套的实际运行工况比较复杂,为了更完整地分析结构在疲劳试验过程中的受力状态及形成应力集中的原因,我们运用有限元分析技术对产品的挤压回弹、垂向加载及横向受剪的受力情况进行分析研究,为下一步更好地改进工作提供依据。

根据轴箱节点在运行中主要承受垂向、横向交变载荷,我们计算了产品在垂向预载、横向加载

6mm

时的应力应变情况,有限元分析结果表明,橡胶部位总体上没有明显的大面积的应变分布,只是在垂向拉伸方向出现了明显的大应力集中区域,针对新、老两种产品结构,进行了同等条件下的疲劳试验,试验证明,新轴箱节点套在通过了所有试验后产品完好。

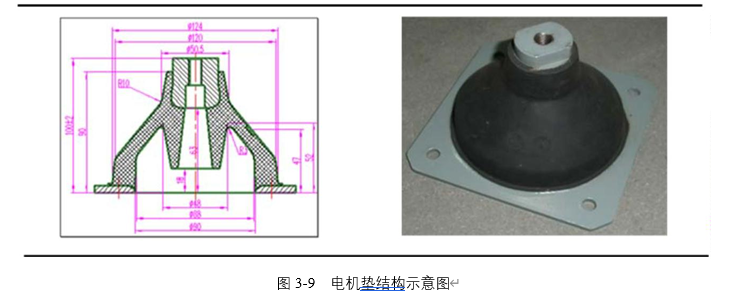

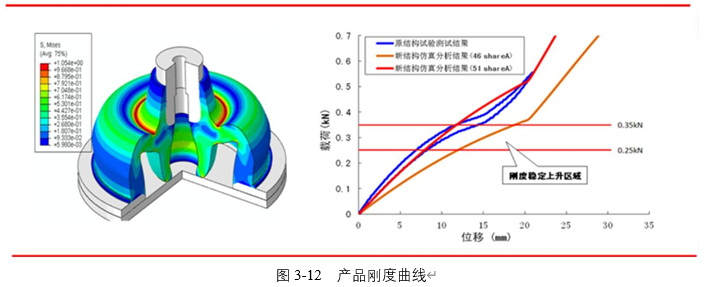

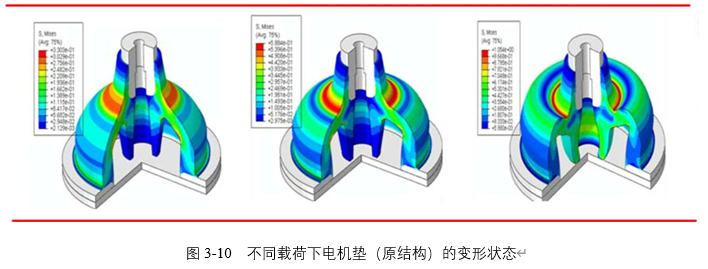

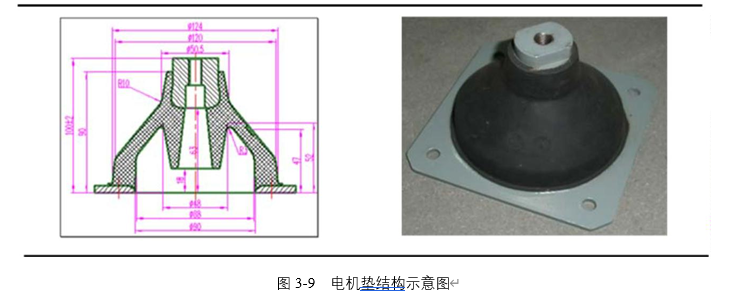

3.2仿真分析在解决橡胶元件刚度不稳定问题中的应用电机垫橡胶元件是为欧洲开发的用于电机减振的弹性元件。产品批量生产后发现其刚度不稳定、存在较大波动,产品刚度合格率低的问题,导致产品成本上升,供货不及时。在产品整改过程中,仿真分析工作起到了以下重要指导作用。

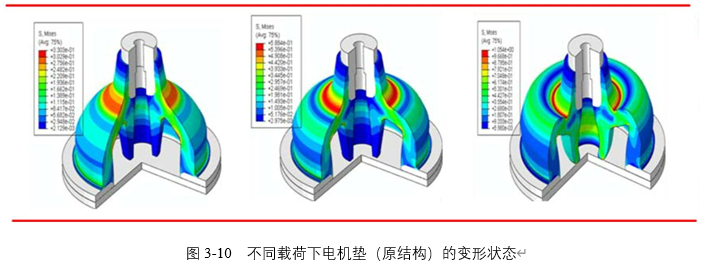

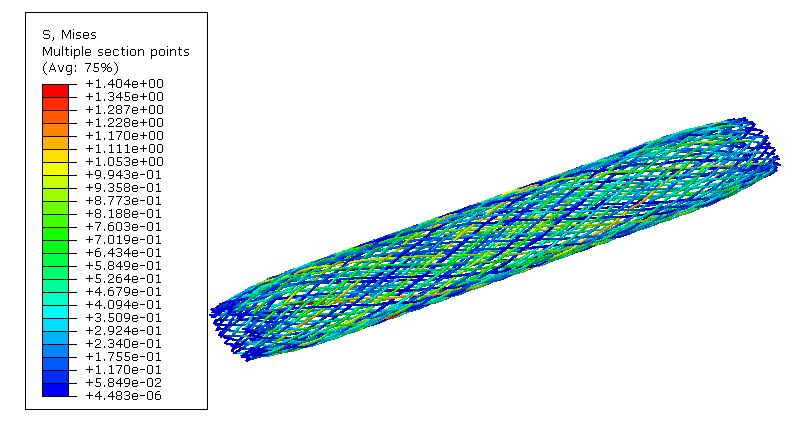

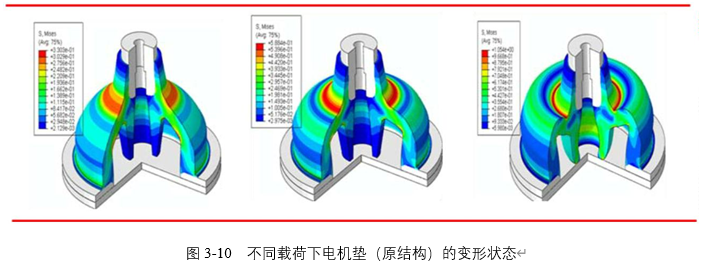

4、仿真分析预测出产品“失稳”现象

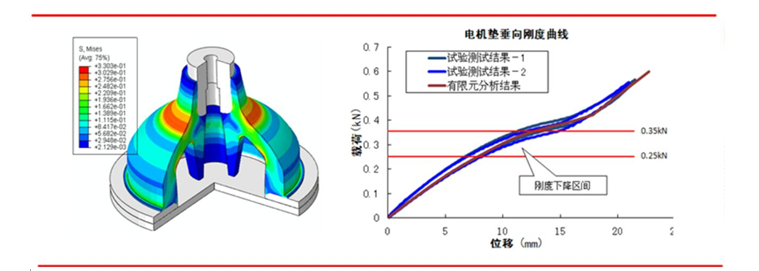

通过变形分析,发现垂向载荷上升时,产品局部出现坍塌现象,承载能力下降,导致产品有“失稳”现象发生,表现为产品刚度出现下降趋势。为了得到较低的产品刚度,客户提供的设计结构必然会造成产品的局部“失稳”现象。

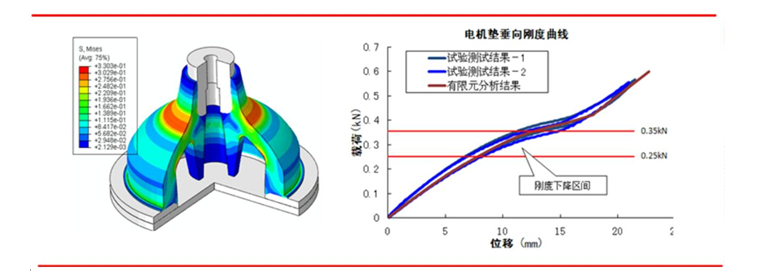

电机垫刚度分析和试验测试结果对比,仿真分析结果与产品刚度测试结果基本一致,误差小于 10%,分析结果具备指导意义。而且分析预测出,产品刚度测试的范围正好处于产品刚度下降的“失稳”区间,这是造成刚度测试结果波动较大的主要原因。

利用仿真分析提出解决刚度波动方法

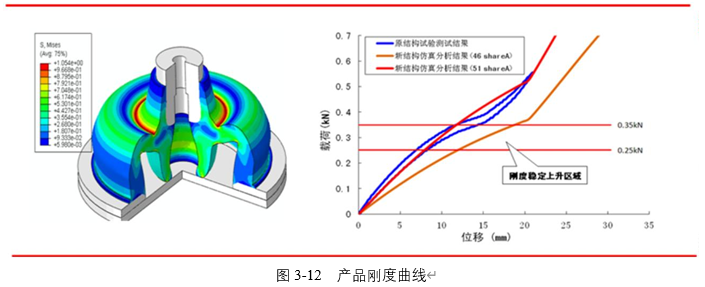

通过仿真分析,发现了导致刚度波动原因,对结构进行了修改,在工作载荷区间内产品的变形未出现局部坍塌的“失稳”现象,同时产品的刚度处于平稳的上升区间,其刚度具备一定的稳定性。

仿真分析描述了电机垫产品变形的失稳状态,其刚度计算结果与试验测验误差小于10%,通过仿真分析指出客户在产品结构设计上的缺陷,使得刚度测试区间处于产品失稳状态是造成产品刚度测试波动较大的主要原因,并提出了结构改进方案。利用分析结果,开发人员成功劝说客户修改了刚度测试要求,使得产品合格率上升至 95%以上。