基于 Abaqus 的一种橡胶疲劳寿命预测方法

法,晶核形成疲劳分析方法可以分为应力疲劳和应变疲劳,本文将使用应力寿命分析法来计算橡胶件在各种循环载荷下的疲劳寿命。

1 产品结构介绍

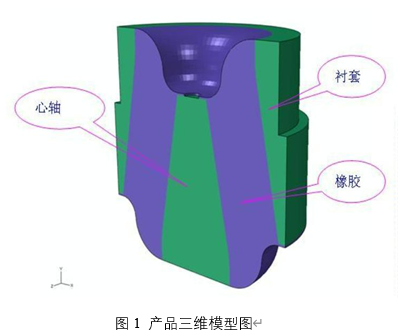

本文以一种锥型橡胶弹簧为研究实例,该产品是轨道车辆转向架的关键部件,广泛地应用于高速客车、地铁车辆和城市轻轨车辆转向架上。产品由衬套、橡胶、心轴三部分组成,其三维模型图如图 1 所示。

2 有限元模型处理与计算

本文的分析计算主要是利用 Abaqus 计算产品在疲劳试验各工况载荷下的应力场分布情况,再将该应力场分布结果导入到 寿命结果导入到 Abaqus 中进行后处理,查看橡胶产品的疲劳寿命情况。

2.1 材料本构模型及参数

产品中衬套和心轴均是采用金属材料 Q235A 制作,橡胶部分采用天然橡胶制作。橡胶材料是一种具有超弹性、黏弹性特质的材料,本文采用 Ogden 本构模型来模拟该橡胶材料

属性,其应变能密度形式如下:

本文分析时采用的橡胶胶料硬度为 55 shore A,计算时 Ogden 模型取 5 阶参数;金属部分材料计算弹性模量取为 210GPa,泊松比取 0.3,屈服极限值为 235MPa。

2.2 疲劳材料属性

该模型主要橡胶和钢材两种材料组成。两种的疲劳材料属性分别由如下方法得到。

2.2.1 金属材料参数

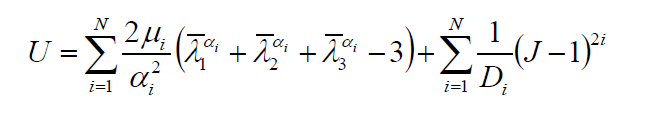

钢材为韧性钢,材料牌号 Q235A,屈服强度 235MPa,极限拉伸强度为 309MPa,密度为 7710e-9kg/mm3。钢材的疲劳分析材料属性可利用 FE-Safe 软件的 Seeger 疲劳性能预测技术来得到 Q235 近似拟合的 S-N 曲线, E 取 200GPa,为了得到保守的计算结果,极限拉伸强度 UTS 取 309MPa,根据弹性模量 E 和极限拉伸应力 UTS 拟合得到的 S-N 曲线如图 2。

由于在所有的循环载荷下,结构钢应力水平比较低,属于高周疲劳破坏,所以在疲劳分析中选取疲劳算法时,选取考虑轴力和剪力的多轴疲劳算法 (Shear+Direct)Stress:-Morrow 进行疲劳寿命计算,计算中都考虑了平均应力修正,设置 107 为极限循环次数,对应的疲劳极限应力为 125MPa。钢材的表面粗糙度为 6.4um,在 FE-Safe 中表面粗糙度设置为 4um-16um。

2.2.2 橡胶材料计算参数

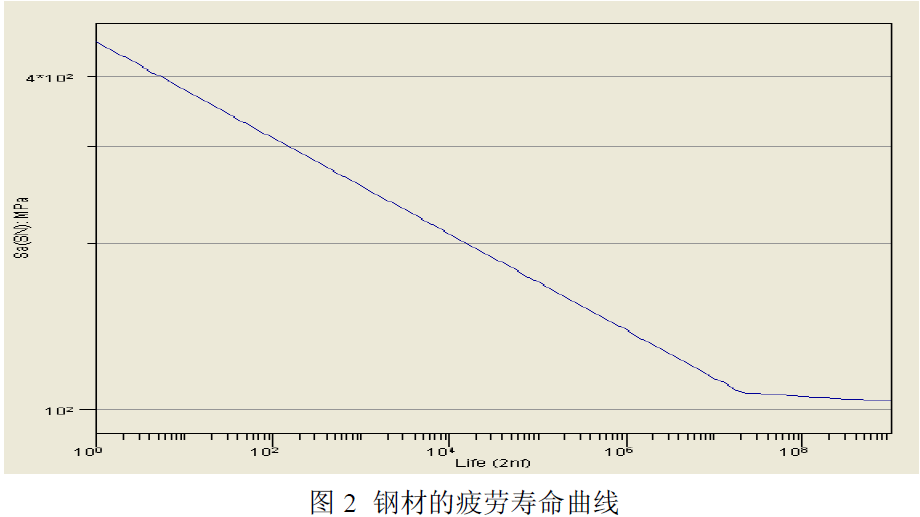

由于预先对本次分析的橡胶材料进行了大量的基础试验,提取了其 S-N Fe-safe 中的橡胶疲劳属性可以直接采用实验测试 S-N 曲线。由于橡胶材料实验曲线是应力寿命曲线,计算中选取疲劳算法时,仅考虑应力疲劳算法,所以选取考虑轴力和剪力的多轴疲劳算法(Shear+Direct)Stress:-Morrow 进行疲劳寿命计算,计算中都考虑了平均应力修正,设置 10 7 为极限循环次数,对应的疲劳极限应力为 0.8MPa;最后将 Matlab 中拟合的 S-N 曲线导入 Fe-safe 中得到 Fe-safe 中橡胶的 S-N 曲线如图 3。

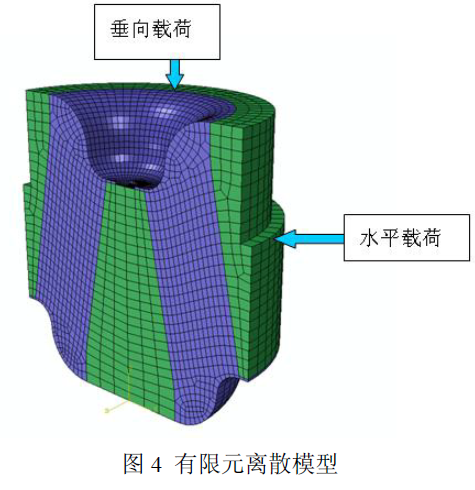

2.2.3 几何模型处理

该产品在实际应用中,具有大形变的特点,所以在 ABAQUS 中处理有限元离散模型时,对于橡胶部分的网格,需要根据预判其在外载荷作用下的变形情况而做出相应网格调整,以保证模型在计算过程中的收敛性。处理后的有限元离散模型如图 4 所示。铁件部分采用C3D8R 单元,橡胶部分采用 C3D8H 单元 ,共 17814 个单元。模型垂向载荷和水平载荷施加情况如图 4 所示。

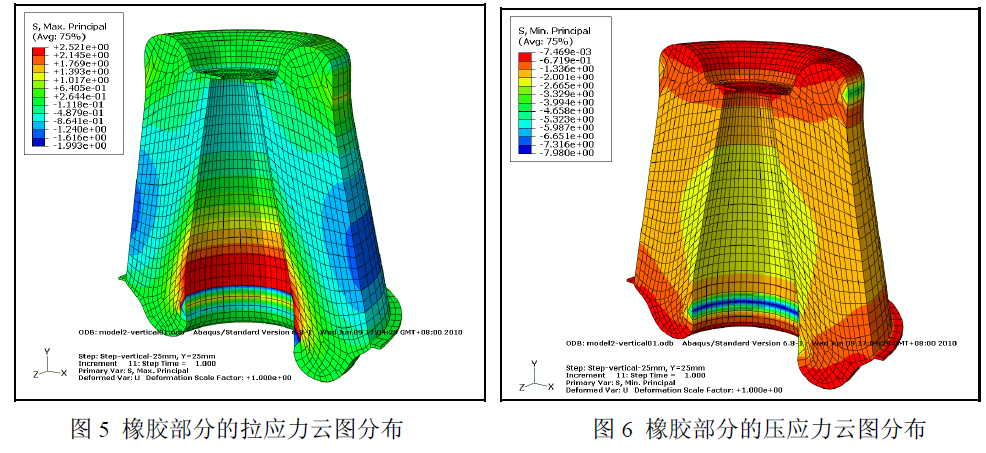

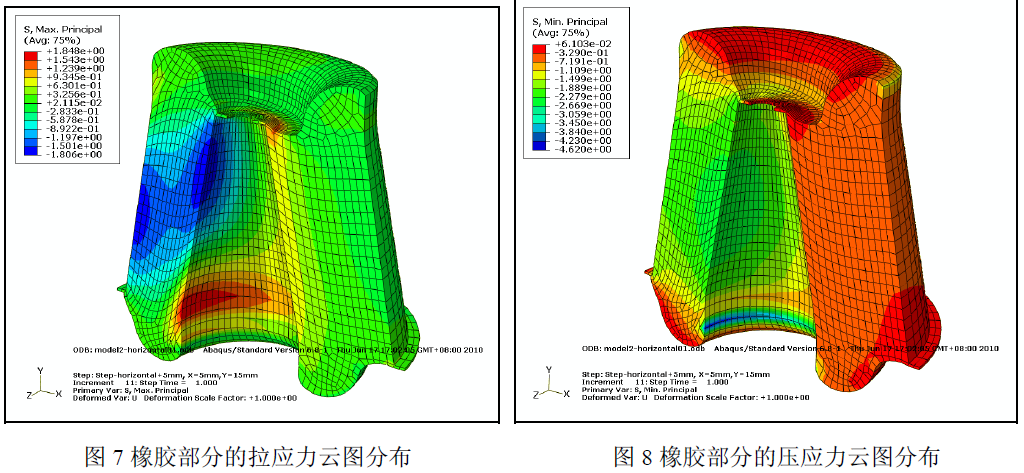

3 应力场分析结果

根据产品疲劳实验要求,主要分析产品在垂向位移载荷 25mm 作用下橡胶部分和铁件的应力云图分布。如图 5 所示,橡胶部分最大拉应力为 2.521MPa,发生在橡胶与心轴相接触的下端部分;橡胶部分最大压应力为 7.98MPa,发生在橡胶与衬套相接触的中下端部分,其最大拉、压应力值均大于橡胶材料的疲劳极限 0.8MPa,所以该垂向载荷会使橡胶部分产生疲劳损伤。

根据仿真分析结果,铁件部分最大拉应力值为 15.05MPa,发生在衬套内侧的最下端;最大压应力值为 8.693MPa,发生在心轴最下端,其最大拉、压应力值均小于钢材的疲劳极限 125MPa,所以该垂向载荷不会对铁件部分产生任何疲劳损伤。

根据产品疲劳实验要求,主要分析产品在垂向预载荷 15mm,水平位移载荷±5mm 作用下橡胶部分和铁件的应力云图分布。如图 7 所示,橡胶部分最大拉应力为 1.848MPa,发生在受挤压侧底部圆弧靠近心轴处,橡胶部分最大压应力为4.620MPa,发生在受挤压侧橡胶与心轴相接触的最下端靠近对称面处,其最大拉、压应力值均大于橡胶材料的疲劳极限0.8MPa,所以产品在该载荷工况下橡胶部分会产生疲劳损伤。根据仿真分析结果,铁件部分最大拉应力为 26.50MPa,发生在受挤压侧衬套最底部处,最大压应力为 35.29MPa,发生在受拉伸侧心轴最底端处,其最大拉、压应力值均在小于钢材的疲劳极限 125MPa,所以在该工况下不会对铁件产生任何疲劳损伤。

4 疲劳分析结果

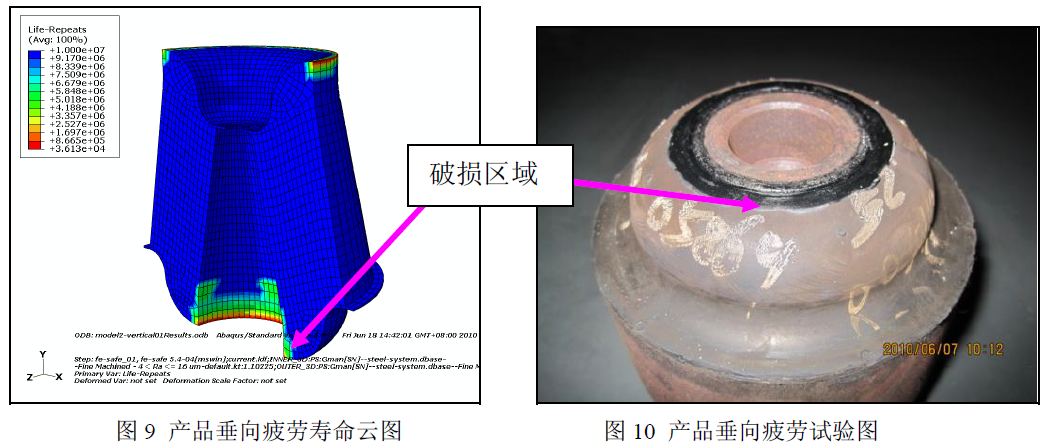

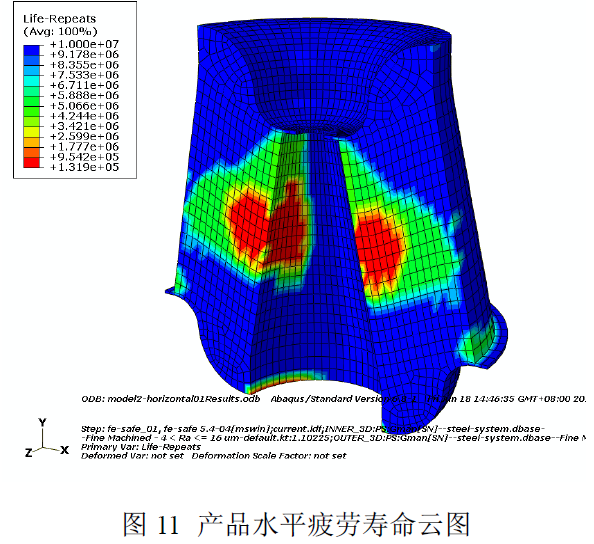

将以上计算得到的应力场分布 ODB 结果文件导入到专业疲劳分析软件 Fe-safe 中进行疲劳寿命分析。由于 Fe-safe 只是一个求解软件,不能进行后处理,将计算得到的疲劳寿命分析结果文件保存为 ODB 格式导入到 Abaqus 中进行后处理。其疲劳寿命分析分布云图如下所示:

从以上应力场分析中可以看出,铁件部分在两种疲劳载荷工况下都没有产生任何疲劳损伤,故可视其为无限寿命,以下只对有疲劳损伤产生的橡胶部分作疲劳寿命分析。n 垂向疲劳试验:如图 9 所示,为产品垂向疲劳寿命云图,从图 9 可以看出,橡胶部分的最短寿命为 3.613e+04 次,最短寿命区域主要在橡胶与心轴最底端相接触处,如图 10所示,计算得到的破坏区域与产品疲劳试验时的破坏区域相吻合。

水平疲劳试验:如图 11 所示,为产品水平疲劳寿命云图,从图 11 可以看出,橡胶部分的最短寿命为 1.319e+05 次,最短寿命区域主要在橡胶与心轴相接触的中心部分靠近对

称面处。

5 结论

通过对以上锥形橡胶弹簧的有限元分析,可以得出结论:在基于 Abaqus 计算得到的应力场分布的基础上,借助 Fe-safe 求解器,对橡胶类产品进行疲劳寿命预测的方法是可行的,并且在准确的应力场分布和材料疲劳参数条件下,可以得到较高的计算精度。

- 上一篇:没有啦

- 下一篇:课程4:油气开采的地质力学分析-水力压裂模拟 2022/3/31