芯片封装均温板壳体的传热特性研究

芯片作为计算设备的核心,广泛应用于智能手机、服务器、电脑等电子设备,且对 5G、人工智能、物联网、数据中心、智慧城市等构建具有重要的推动作 用。随着芯片集成化和微型化方向的快速发展,封装 密度和功耗不断增加,使芯片热流密度也迅速提升。芯片封装壳体( integrated heat spreader,IHS) 作为晶 圆与其它器件的连接媒介,不仅能够保护晶圆,减少 外界环境对芯片的影响,而且能够提供良好的机械支 撑、电气连接及散热路径,对于提高芯片的性能、加工工艺及使用寿命起到决定性作用。常见的芯片封装壳体一般为单一或复合金属材料( Cu、Al、Mo 以及 Cu /W 等) ,受限于材料本身的导热系数,芯片单位热 流密度的不断提升会导致扩散热阻较大,同时温度分 布不均产生的热应力或热变形会造成晶圆的损坏、变 形或断裂,影响部件和系统的稳定性。芯片级的热流密度高达 100 W/cm2,有的甚至高达 1 kW/cm2, 且结温要求范围仍为 90 ~ 110 ℃,芯片与壳体之间的接触热阻及均温性会直接影响芯片的安全和寿命。均温板( vapor chamber,VC) 为一种两相传热的特殊热管,在电子器件散热领域引起极大的关注,具有导热系数高、均温性强、热扩散系数高的特点, Zhang Y. P. 等设计了一款均温板取代金属基板的高功率电源模块,均温板相比于铜基板热扩散能力显著,Li Bo 等用均温板代替传统基板对 MOSFET 进行有效散热,可以使其在更均匀的温度梯度下工作。Huang Dou 等实验研究了毛细颗粒尺寸、充液率对均温板的性能影响,得到均温板的表面温度受充液率和毛细结构的影响。S. Wiriyasart 等实验研究了烧结柱密度对均温板的热性能影响,具有较高毛细作用的烧结柱有更高的传热性能。Wang Tonghong 等用均温板代替铜壳,数值研究了芯片的传热特 性,对比铜壳,均温板可使芯片传热性能显著增强。为了便于描述,本文将芯片封装均温板壳体和金属铜壳体分别简称为 VC IHS 和 Cu IHS。

目前对均温板 VC 的结构材料、毛细参数、工质等方面的研究较多,而均温板直接作为芯片封 装壳体,通过实验归纳不同芯片尺寸和功耗的应用研究较少。基于高热流密度芯片的散热需求以及均温板的传热特性,本文采用均温板替代芯片封装金属壳体的散热方案,设计加工了一款具有微针筋的均温板,实验研究了不同充液率、芯片尺寸、散热器运行参数( 水流量、温度) 对 VC IHS 传热性能的影响,并与同工况条件下 Cu IHS 的传热性能进行了对比,总结了不同面积比下热阻比与热流密度的对应关系,为高热流密度芯片封装 VC IHS 的应用提供参考。

1实验装置及系统

1.1均温板 VC IHS 的设计与加工

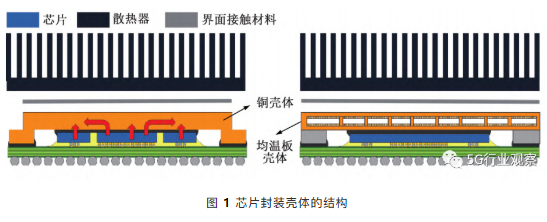

针对 Cu IHS 扩散热阻和均温性受限而导致芯片性能下降的问题,文中取代传统的芯片封装金属铜壳体 Cu IHS,采用均温板 VC 作为芯片封装壳体的散热方案,芯片封装壳体的结构如图 1 所示。芯片内部的晶圆释放热量,经热界面材料传递至均温板的蒸发壁面,毛细结构内部液态工质吸热相变蒸发成气态,在冷凝壁面释放潜热相变成液体,在重力或毛细力作用下液体工质重新回到蒸发端,如此循环进行相变换热。相比 VC IHS 的热量传递原理,Cu IHS 是均一铜材料经机械加工制成,仅通过热传导的方式传递芯片中释放的热量。

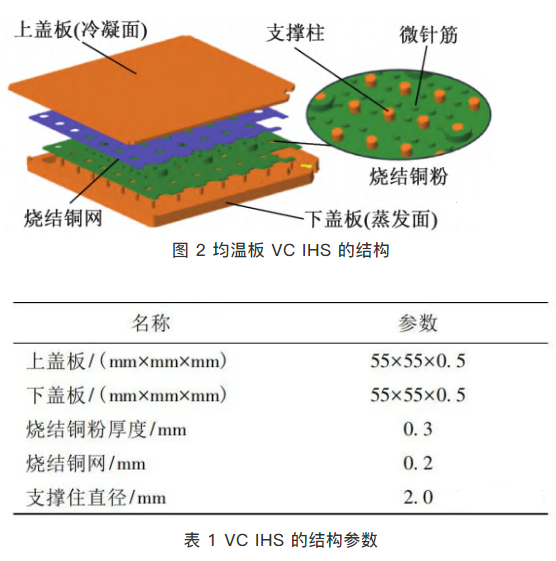

均温板 VC IHS 结构如图 2 所示,主要由上盖板、 下盖板、毛细结构、支撑柱和相变工质组成,蒸发面和 冷凝面的毛细结构分别由铜粉( 120 ~ 200 目,厚 0. 4 mm) 和铜网( 200 目,厚 0. 2 mm) 烧结而成,孔隙率分别为 50%和 67. 5%,为了提升临界热流密度( critical heat flux,CHF) 和沸腾传热系数,蒸发面烧结了微突的铜粉针筋,内部充填工质为去离子水,通过排列等间距的支撑柱,保证 VC IHS 的结构强度,通过烧结、原子扩散焊接、还原、抽真空、注液等一系列工序完成芯片封装散热的均温板壳体制作,机械精加工后进行热测试分析,结构参数如表 1 所示。

图 3 所示为 VC IHS 内部烧结铜粉和铜网的微观形貌。如图 3( a) 所示,保护气氛( 氮氢混合气体) 烧结温度为 980 ℃,保温时间 2 h 条件下,铜粉颗粒间烧结颈联结,形成不规则、表面粗糙的孔隙,提供液体相变蒸发空间的同时,一定程度上能够提升表面传热系数,图 3( b) 所示为 VC IHS 冷凝壁面结构规则的铜网形貌,孔隙率高,流动阻力小。

式中: ml 为实际充液质量,g; msat为毛细芯内完全饱和水的质量,g。

1.2 实验测试系

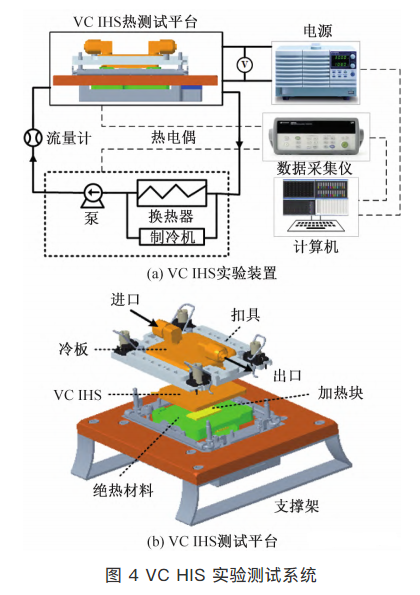

VC IHS 实验系统主要包括智能恒温水槽、流量计、直流稳压电源、数据采集仪、模拟热源、水冷板、VC IHS 热测试平台以及用于数据监测处理的计算机,实验装置如图 4( a) 所示。水冷板的进口水流量和温度分别通过流量计和智能恒温水槽进行调节, DC 直流稳压电源输出电压和电流,通过数据采集仪和计算机监测并处理不同参数条件下 VC IHS 各测点温度变化情况。

图 4( b) 所示为 VC IHS 热测试平台,主要包括 VC IHS、加热块、水冷板、支撑框架以及绝热材料等, 加热块内置加热棒,用于模拟芯片的输出功率,功率 范围为 0 ~ 750 W,加热块四周包裹绝热材料可避免 漏热。VC IHS、加热块与水冷板三者之间均涂抹导热硅脂( 信越 X-23-7921-5) ,通过标准热测试平台 进行固定测试。

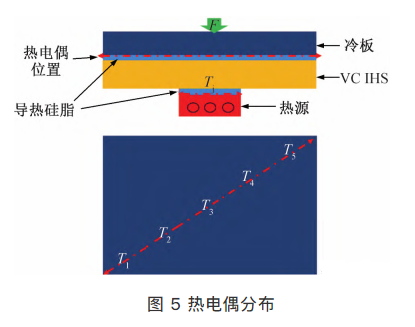

T 型热电偶分布如图 5 所示,通过测点温度来分析 Cu IHS 和 VC IHS 的传热性能,T1 ~ T5 为 IHS 冷凝壁 面 与 水 冷 板 间 温 度 ( ℃) ,Tj 为模拟热源结温( ℃) 。

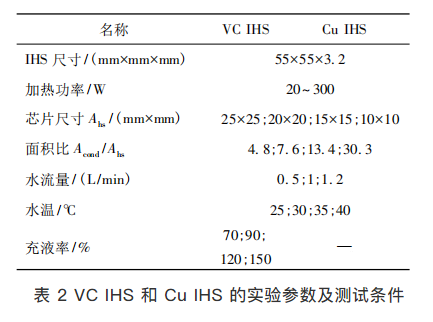

VC IHS 和 Cu IHS 的实验参数及测试条件如表 2 所示,两者的尺寸相同,测试条件主要包含充液率、功率、芯片尺寸、水流量和水温。

1.3 数据处理及误差分析

热阻是表征 VC IHS 传热性能的重要参数,热阻越小,表明 VC IHS 具有更好的传热能力。热阻 Rjc计算式如下:

式中: Tc 为 IHS 冷凝壁面与水冷板间的平均温度,℃ ; q 为芯片的热流密度,W/cm2 ; Q 为加热功率, W; A 为芯片的面积,mm2 ; U 为直流稳压电源的电压, V; I 为直流稳压电源的电流,A。

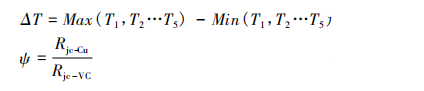

在同一测试条件下,定义温差来分析 Cu IHS 和 VC IHS 的均温性,同时定义 Cu IHS 和 VC IHS 的热 阻比 ψ 来衡量两者的传热能力大小,ψ 越大,表明 VC IHS 的传热能力越好。均温性 ΔT 、热阻比 ψ 计算式 如下:

式中: Rjc-Cu与 Rjc-VC分别为 Cu IHS 和 VC IHS 的热阻,℃ /W。

实验中所用的 T 型热电偶最大测量误差为 0. 5℃,稳压直流电源的电压不确定度为 0. 1%,电流不确定度为 0. 5%,由误差传递原理得到功率和热阻的不确定度分别为 0. 35%和 5. 17%。

2实验结果与讨论

2. 1 充液率对 VC IHS 的传热性能影响

充液率作为衡量两相流传热产品性能的重要参数,高充液率会导致系统启动时间过长,热阻增大,相反的,低充液率会降低临界热流密度( CHF) ,增加损坏产品的风险。图 6 所示为不同充液率下 VC IHS 的热阻随功率的变化。由图 6 可知,当充液率为 70%时,VC IHS 的热阻随着功率的增加先降低后升高,功率为 200 W 时,VC IHS 的热阻最低,表明 VC IHS 内部气-液相变传输达到动态平衡状态,热性能最佳,进一步提升功率,VC 蒸发区内部回流液体不 足导致热阻和结温骤然升高; 当充液率大于 70%时, 热阻随着功率的增加而降低,在相同功率条件下,热阻随着充液率的增加而增大。充液率的大小影响 VC IHS 的传热性能,存在最佳的充液率使得 VC IHS 具有较低的热阻,在高热流密度条件下,VC IHS 的最佳充液率为 90%。

2. 2 散热器参数对 VC IHS 的传热性能影响

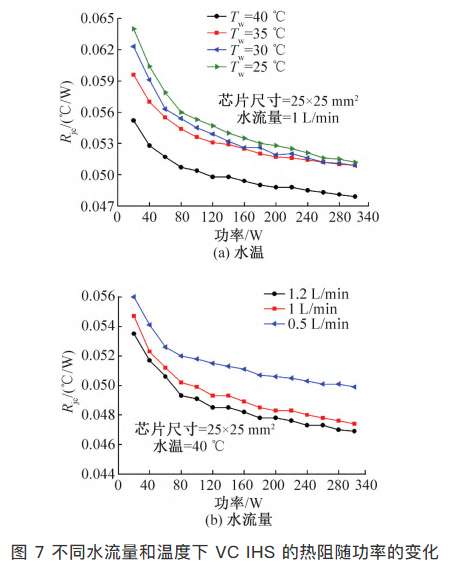

文中选用水冷板为 VC IHS 的散热器,水冷板的运行参数主要包括水流量和温度,其运行参数会通过改变 VC IHS 的冷凝壁面温度来影响整个系统的性能。图 7( a) 所示为不同水温条件下 VC IHS 的热阻随功率的变化,VC IHS 的热阻随水温的增加而降低。图 7( b) 所示为不同水流量条件下 VC IHS 的热阻随功率的变化,VC IHS 的热阻随水流量的增加而降低。水流量增加能够强化冷凝面的散热,有效降低了 VC IHS 的运行温度,蒸发面与冷凝面的温差减小,热阻降低。由图 7 可知,不同水流量及温度条件下热阻随功率的增加呈下降趋势,表明水冷板有足够的散热能力。

2. 3 芯片尺寸对 VC IHS 的传热性能影响

芯片尺寸的大小不仅与芯片表面热流密度有关,而且决定封装的难易程度,芯片尺寸越小,单位面积热流密度越大,封装难度越高。为了更准确把握 VC IHS 的传热性能,进一步研究了不同芯片尺寸对 VC IHS 的传热性能影响。图 8 所示为不同芯片尺寸条件下 VC IHS 的热阻和结温的变化。由图 8 可知,随着芯片尺寸的减小,VC IHS 的热阻和结 温均随功率的增加而升高。这是由于芯片尺寸减小,导致单位面积热流密度增大。在低热流密度时,内部气液相变循环处于动态平衡状态,热阻和结温较低,一旦超过 CHF,VC IHS 内部相变程度剧烈,液体回流不足,蒸发区域局部烧干,热阻和结温上升,持续工作会降低使用寿命,甚 至损毁芯片。由图 8 可知,当芯片尺寸为 10×10 mm2 时,VC IHS 的 CHF 为 200 W /cm2。

2. 4 VC IHS 的热性能评价

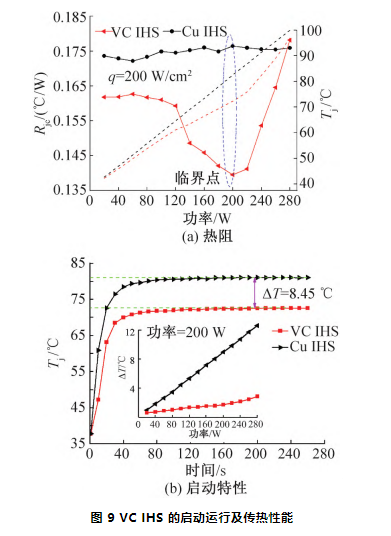

为了更好的评价 VC IHS 热扩散能力及均温性,与 Cu IHS 热力性能进行对比,对 VC IHS 的启动、传热性能及均温性进行了测试分析,测试结果如图 9 所示。由图 9( a) 可知,在相同工况条件下,VC IHS( q = 200 W/cm2 ) 的热阻和结温低于 Cu IHS,热阻降低 20%,原因在于 VC IHS 内部工质相变引起的有效导热系数远大于铜的导热系数。当热流密度大于 200 W/cm2 时,VC IHS 内部气液相变蒸发沸腾程度剧烈,蒸发区域液相工质回流不足,局部开始出现烧干现象,热阻骤然上升。图 9( b) 所示为 Cu IHS 和 VC IHS 的启动和均温性变化,可以发现 VC IHS 能够短时间内达到稳定,随着功率的增加,冷凝面的温差增幅较小,这是由于 VC IHS 的平面向导热系数高于 Cu IHS,能够减少局部热点问题,均温性更佳。综上所述,对于高热流密度、微型化芯片封装领域,均温板在高效散热、均温性方面更具应用前景。

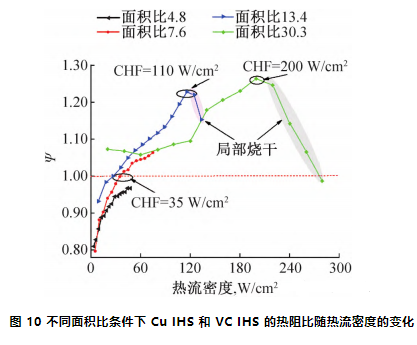

图 10 所示为不同面积比条件下 Cu IHS 和 VC IHS 的热阻比 Ψ 随热流密度的变化,当 Ψ≤1 时,表明 Cu IHS 的热阻小于 VC IHS,即 VC IHS 的传热性能比 Cu IHS 差; 相反的,当 Ψ>1 时,Cu IHS 的热阻远大于 VC IHS,VC IHS 的传热能力较好。由图10可知,在低热流度时,面积比越大,VC IHS 的传热能力越好; 在高热流密度时,VC IHS 相比于 Cu IHS 在传热性能上优势显著,但要注意临界热流密度,避免局部烧干,这些变化归因于热源尺寸变化时 VC IHS 出现的相变机制和蒸气流动过程的差异。上述信息可为今后 VC 应用于芯片封装的热设计和分析提供一定的参考,为推动芯片封装 VC IHS 散热应用发挥重要作用。

3 结论

本文采用均温板 VC 作为芯片封装壳体 IHS,实验研究了不同功率、充液率、散热器运行参数( 水流量、水温) 、芯片尺寸对 VC IHS 的传热性能影响,并与同工况条件下 Cu IHS 的传热性能进行了对比,总结了不同面积比下热阻比与热流密度的对应关系,得到如下结论:

1) 充液率的大小影响 VC IHS 的传热性能,存在最佳的充液率使 VC IHS 具有较低的热阻,在高热流密度条件下,最佳充液率为 90%。

2) 散热器的运行参数会影响 VC IHS 的壁面温度,VC IHS 的热阻随水温和水流量的增加而降低。

3) 随着芯片尺寸的减小,VC IHS 的热阻和结温随功率的增加而升高; 在恒定热流密度为 200 W/cm2 时,VC IHS 的启动时间较短,均温性更佳,热阻和结温均小于 Cu IHS,热阻减小 20%。

4) 对于高热流密度、微型化芯片封装领域,均温板在高效散热、均温性方面更具应用前景。不同面积比下热阻比与热流密度的对应关系可为芯片封装 VC IHS 热设计提供参考。

- 上一篇:仿真精度到底可信不可信? 2022/3/15

- 下一篇:SIMULIA 2022 新功能介绍 2021/12/13