独一无二的工艺仿真软件

DEFORM-业内公认的金属体积成形及热处理仿真软件

软件介绍:

DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关的各种成形工艺和热处理工艺。二十多年来的工业实践证实了基于有限元法的DEFORM有着卓越的准确性和稳定性,模拟引擎在大流动、行程载荷和产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度。

DEFORM通过在计算机上模拟整个加工过程,帮助工程师和设计人员:

----设计工具和产品工艺流程,减少昂贵的现场试验成本;

----提高工模具设计效率,降低生产和材料成本;

----缩短新产品的研究开发周期;

----DEFORM 不同于一般的有限元程序,是专为金属成形而设计、为工艺设计师量身定做的软件。DEFORM具有非常友好的图形用户界面,可帮助用户方便地进行数据准备和成形分析。这样,工程师们便可把精力主要集中在工艺分析上,而不是去学习烦琐的计算机软件系统。

DEFORM显著特点:

----友好的图形界面;

----高度模块化、集成化的有限元模拟系统;

----有限元网格自动生成器以及网格重分自动触发系统;

----集成金属合金材料库;

----集成多种成形设备模型;

----用户自定义子程序。

----完善的IGES、STL、IDEAS、PATRAN、NASTRAN等CAD和CAE接口,方便用户导入模型;

----提供多达230种材料数据的材料库,几乎包含了所有常用材料的弹性变形数据、塑性变形数据、热能数据、热交换数据、晶体长大数据、材料硬化数据和破坏数据,方便用户计算过程中使用;

----系统集成了在任何必要时能够自行触发自动网格重划生成器,生成优化的网格模型。在精度要求较高的区域,可以划分较细密的网格,从而降低题目的规模,并显著提高计算效率;

----提供三种迭代计算方法:Newton-Raphson、Direct和Explicit,用户可根据不同工况、不同材料性能选择不同计算方法;

----多种控制选项和用户子程序使得用户在定义和分析问题时有很大的灵活性;

----并行求解显著提高求解速度;

----获得金属成形过程中的速度场、静水压力场、应力应变、温度场结果,以分析型材成形中波浪、扭拧、折叠、裂纹等缺陷;

----设计工具和产品工艺流程,减少昂贵的现场试验成本;

----提高工模具设计效率,降低生产和材料成本;

----为用户优化模具结构及工艺参数;

----缩短新产品的研发周期。

DEFORM子模块:

-

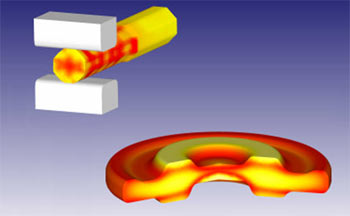

DEFORM-2D

在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用来分析成形过程中平面应变和轴对称等二维材料流动,适用于热、冷、温成形,广泛用于分析锻造、挤压、拉拔、开胚、镦锻和许多其他金属成形过程,提供极有价值的工艺分析数据。

-

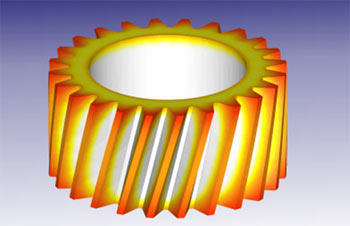

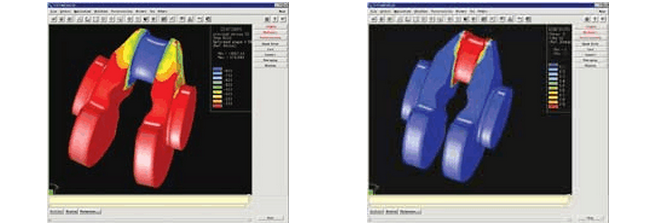

DEFORM-3D

在同一集成环境内综合建模、成形、热传导和成形设备特性等,主要用于分析各种复杂金属成形过程中三维材料流动情况,适用于热、冷、温成形,提供极有价值的工艺分析数据。

-

DEFORM-F2

相对于DEFORM-2D,DEFORM-F2更容易使用,主要用来分析成形过程中平面应变和轴对称等二维材料流动,对于典型成形过程,具有向导化的操作界面,用户能够很轻松完成前处理设置。

-

DEFORM-F3

相对于DEFORM-3D,DEFORM-F3更容易使用,主要用于分析各种复杂金属成形过程中三维材料流动情况,对于典型成形过程,具有向导化的操作界面,用户能够很轻松完成前处理设置。

-

DEFORM-HT

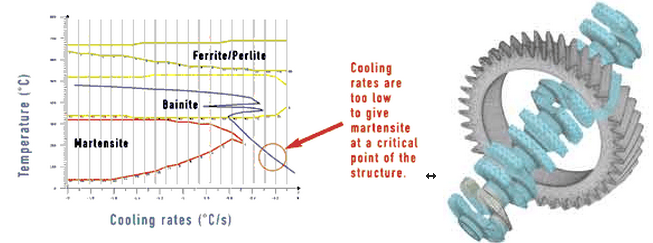

附加在DEFORM-2D和DEFORM-3D之上。DEFORM-HT能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。 能够模拟复杂的材料流动特性,自动进行网格重划和插值处理,除变形过程模拟外,还能够考虑材料相变、含碳量、体积变化和相变引起的潜热,计算出马氏体体积分数、残留奥氏体百分比、残余应力、热处理变形和硬度等一系列相变引发的参数变量。

-

DEFORM TOOL

DEFORM TOOL提供加强性工具,包括:报告生成器,可进行动画、文件编辑等,继而生成计算报告;三维后处理工具,2D计算结果可以显示成3D的方式,并可生成3D动画;计算任务管理工具,允许用户按一定顺序提交多个计算任务。

-

其它主要ADD-ON模块

Microstructure、Ring Rolling、Machining、Cogging、Shaping Rolling

SYSWELD-从焊接模拟出发的热固冶金耦合分析软件

软件介绍:

SYSWELD是完全实现了机械、热传导和金属冶金的耦合计算的计算机模拟开发系统软件。最初源于核工业领域的焊接工艺模拟,1980年,由法国法码通公司和ESI公司共同开展了SYSWELD的开发工作。随着应用的发展,SYSWELD系统逐渐扩大了其应用范围,并迅速被汽车工业、航空航天、国防和重型工业所采用。

SYSWELD完全实现了机械、热传导和金属冶金的耦合计算,允许考虑晶相转变及同一时间晶相转变潜热和晶相组织对温度的影响。在具体计算中,分两步进行,首先实现温度和晶相组织的计算,然后进行机械力的计算。在机械力计算中,已经充分考虑了第一步计算的结果,如残余应力和应变的影响。

SYSWELD的电磁模型允许模拟点焊和感应加热,并可实现能量损失和热源加载的计算模拟。SYSWELD扩散与析出模型可实现渗碳、渗氮、碳氮共渗模拟,先计算化学元素的扩散和沉积,然后再考虑对热和机械性能的影响。SYSWELD的氢扩散模型能计算模拟氢的浓度,预测冷裂纹的严重危害。

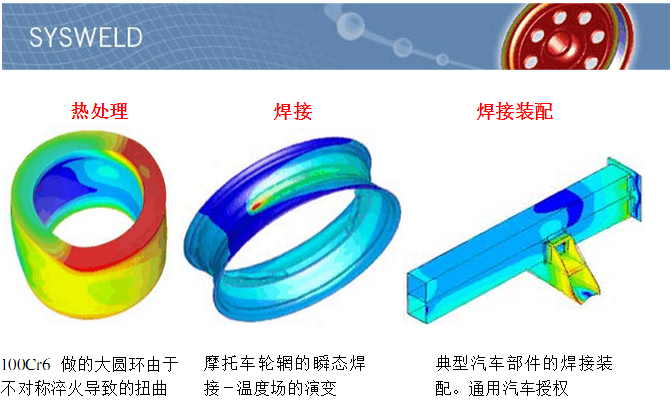

SYSWELD应用案例介绍:

模拟是掌握设计、制造过程并对产品早期服役可能出现问题是最好的解决方法。经过20多年的发展,SYSWELD已成为热处理、焊接和焊接装配过程模拟的领先模拟工具,能够全面考虑材料特性、设计和过程的各种情况。 使用SYSWELD您一定会感觉物有所值,会从SYSWELD的专业和友好的工具组得到受益。工程师利用有限的有限元技术知识就能够控制和优化热处理、焊接和焊接装配过程。与测试并修正的传统方法相比,SYSWELD是降低成本缩短周期的关键解决方案。并且还能够显著减少物理样机,有高的投资回报率。 图示热处理、焊接和焊接装配背后的复杂物理现象。

SYSWELD是快速和可靠的工程模拟工具,以多场分析构架解决热处理、焊接相关问题。

特点及规格

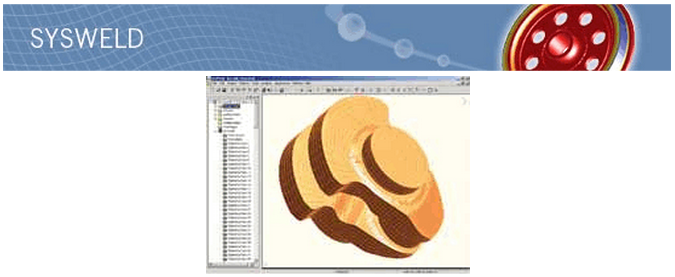

曲轴的六面体网格。分层网格生成器专门用于从表面穿过厚度的热处理分析

SYSWELD/GEOMESH CAD数据输入/输出:

SYSWELD/GEOMESH提供了建立有限元网格的图形建模功能。导入CAD本体数据,自动清除并准备有限元分析。

网格划分功能及分组概念 :

SYSWELD/GEOMESH给工程师提供了产生有限元网格模型的强大算法。Patch independent表面网格及自动体网格划分(六面体,四面体),用于焊接及热处理分析。

分组概念能够简化并完善对任何现有网格划分工具的接口,数值问题的定义阶段相当简短和容易。

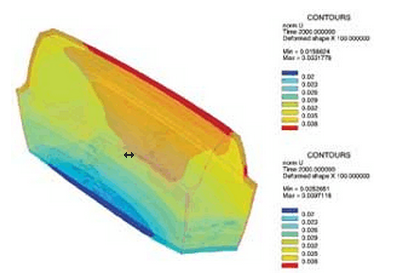

变形结构上的压应力显示 曲轴的表面热处理

综合的材料数据库

SYSWELD的综合材料数据库也是一大特色。有相当复杂并且依赖于温度和相的热、机械和冶金材料属性,包括主要的钢,铝合金和灰口铁

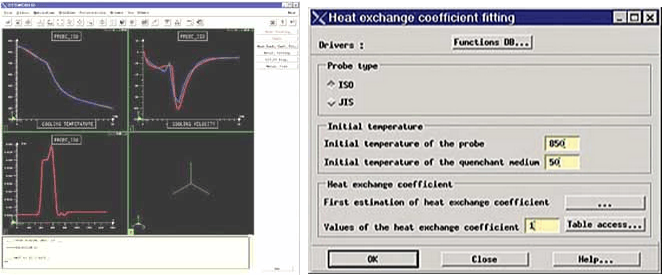

SYSWELD ADVISORS:按工程方式操作:

顾问技术显著减少热处理、焊接和焊接装配模拟的计算准备时间。SYSWELD提供了一个完全直观的过程驱动方法来通过三种类型的顾问准备模拟:

热处理顾问 焊接顾问 装配顾问

直截了当并从项目定义到开始计算,简化工作流程 传热系数向导

自动求解器:

SYSWELD求解器提供了焊接及热处理问题自动的解决方案,覆盖了所有相关复杂数学和材料物理特性。依赖于化学单元的温度、相和比例,热和力学属性通过计算得出,包括材料的相变焓,熔化和凝固,大应变,塑性和塑性转变。

图形用户界面:

高效,灵活 作为热处理、焊接和焊接装配顾问的一部分,界面包括工程工具来调整必要的过程参数并使工程流程更加直截了当和简单。

多物理场后处理器:

多物理场后处理功能提供演变的即时过程信息:

温度场 加热和冷却速率 材料的金属结构 扭曲 应力 材料强化的屈服应力 塑性应变

结果分析

SYSWELD提供大量用于查看过程结果的技术,包括:

云图显示 等值线和等值面 矢量图 X-Y图 标记图 数值表达 切平面 动画

主要优势:

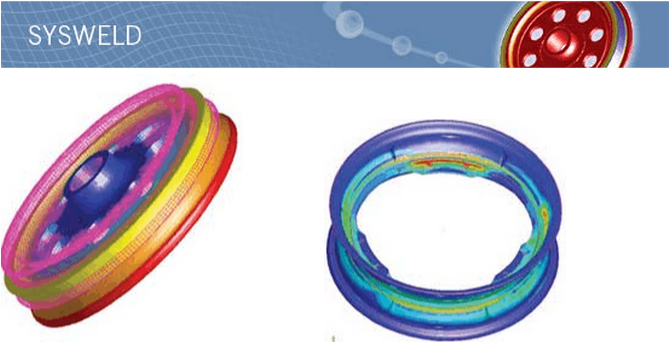

SYSWELD 模拟经过硬化过程的火车车轮的变形 SYSWELD模拟车轮轮毂连续焊接,由于焊接和工作载荷引起的应力

利用SYSWELD帮助专业人员:

减少尺寸变化

降低产品花费及结构重量 控制制造过程 优化产品设计

在设计阶段早期将产品的安全性最大化

避免部件失效

突出导致变形和残余应力影响的所有物理影作用

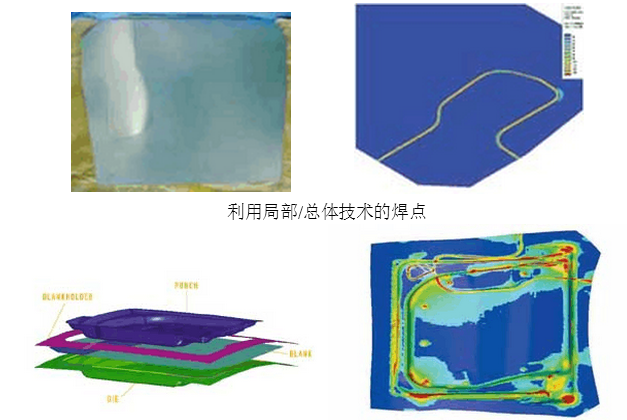

SYSWELD是焊接和热处理应用最高效的解决方案。 SYSWELD在虚拟工作空间(VTOS) 为数字工厂铺平道路。身处传热、焊接和装配市场中的公司面临降低成本和周期并增加部件质量的巨大压力。这些目标通过专注于制造过程优化和部件改进来达到。为更好响应工业需求,ESI集团对SYSWELD不断进行协作开发,帮助工程师减少样机数量,并向数字工厂方向转变。 STAMPING和WELDING模拟的链接,ESI集团虚拟制造产品价值主链包括PAM-STAMP,集成的冲压解决方案,从模具设计到冲压的验证和优化整个制造链的控制。与SYSWELD连接带来最先进的制造预测技术。 连接SYSWELD和PAM-STAMP 宽板焊接在焊点附近产生材料的变化影响冲压的特性。连接SYSWELD和PAM-STAMP给用户提供诸如屈服应力降低等材料属性变化的关键数据。焊接的残余应力在回弹模拟中需要考虑。

收益

耦合宽板焊接/冲压

改进产品和工具的设计

更准确的过程模拟

减少工具的修改

连接PAM-STAMP和SYSWELD

焊接来自于铝和钢合金冲压部件现今对车身钣件和悬挂系统是决战性任务操作。连接PAM-STAMP和SYSWELD带来对真实厚板厚度、材料变化、变形、残余应力和残余塑性应变的准确估计。

热处理

热处理对金属产品的制造是必不可少的一个步骤,尤其是汽车和航空航天工业。热处理市场关键的成功因素在于安全过程、部件变形最小并改善耐久性。

热处理工程师正在寻找:

过程更加可行

变形量最小

接触表面高的抗撕裂性

微结构满足于服役目标

残余应力导致的具体分布

SYSWELD回答工程师的问题

提供了专门的技术功能用有限元模拟热处理结构。要求高质量的计算结果需要在部件几毫米的厚度上有更细的多层网格。对二维结构,可以使用向导层网格生成器。对三维结构,可以对任意复杂的实体部件使用自动多层六面体网格划分器。因此,SYSWELD显著减少了对部件划分网格的时间,并且还能够给出高质量的有限元模型。

从软件启动到开始计算通常只需要30分钟或更少的时间,包括有限元模型的生成过程。既使是三维变形和残余应力计算时间也不到一天。因此,对基本问题比热处理机和设计师更高效得到答案:

所选热处理过程是否可行? 所选钢是否可行? 所选淬火介质是否合适? 对过程容差(process

tolerances)过程窗口(process window)是否安全? 部件的硬化何处应当硬化? 在过程是否有危险裂缝的出现?

实际变形是否可以接受?

是否残余压应力足够高并且分布良好?

热处理产品解决方案尤其适合于热处理加工车间,保证热处理过程在一天内的可行性。

SYSWELD模拟所有主要热处理过程

SYSWELD 计算并优化所有热处理过程的基本步骤:

奥氏体化表面硬化 奥氏体化穿透淬火 奥氏体回火,马氏体等温淬火及回火。

SYSWELD模拟下列过程:

表面硬化:感应 激光 电子束

穿透淬火:奥氏体淬火 马氏体等温淬火

热化学热处理回火:渗碳剂 渗氮 碳氮共渗

热处理应用

使成本、重量和变形最小化 防止裂纹、疲劳失效和硬度不足 在最早期使产品安全性最大化 优化产品设计和制造过程 理解加热、冷却、转变和结构特性 理解并可视化物理效应对硬化、变形和残余应力的影响:

加热特性 冷却特性 转变特性 结构特性

产品和过程相关控制

部件的形状 加热过程及加热介质 冷却过程及冷却介质 回火过程 增加碳的含量 淬火后曲轴的变形,福特授权 工程驱动的敏感性分析

- 上一篇:技术遥遥领先的复合材料大型建模平台 2017/2/17

- 下一篇:全球最专业的优化和疲劳软件 2017/2/17